Dans l’industrie minière, les bandes transporteuses jouent un rôle essentiel dans le processus d’extraction et de transport des minéraux. Ces bandes sont chargées de déplacer de grands volumes de matériaux sur des distances considérables. Cependant, au fil du temps, ces bandes transporteuses peuvent accumuler de la poussière, de la saleté et des débris minéraux, ce qui peut nuire à leur efficacité et à leurs performances.

Dans cet article, nous expliquerons la nécessité d’un nettoyage régulier des bandes transporteuses dans l’industrie minière et, bien sûr, les avantages qui en découlent!

Maintenir l’efficacité opérationnelle.

Saviez-vous que l’accumulation de poussière et de saleté sur les bandes transporteuses peut affecter leur capacité à se déplacer en douceur et de manière régulière? Cela peut entraîner des retards et une perte de productivité dans le processus de transport du minerai. D’où l’importance de nettoyer régulièrement les bandes transporteuses, afin d’éliminer la saleté accumulée et de rétablir leur efficacité opérationnelle.

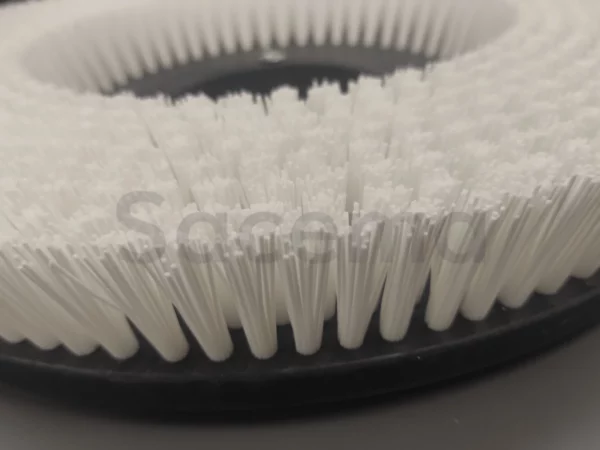

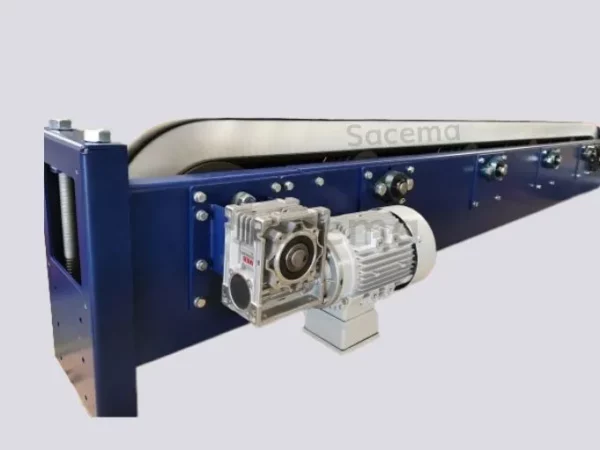

C’est pourquoi, chez Sacema, nous disposons du Nettoyeur de Bandes Transporteuses, composé d’une brosse industrielle cylindrique motorisée qui tourne dans le sens inverse de l’avancement de la bande, permettant ainsi un flux constant de la bande, sans obstructions de matériaux, ce qui améliore la productivité et réduit les temps d’arrêt.

Prévention de la contamination croisée.

Dans l’industrie minière, il est courant d’utiliser des bandes transporteuses pour différents types de minéraux. Mais… que se passe-t-il si elles ne sont pas nettoyées correctement? Les particules d’un minéral peuvent être transférées à d’autres, ce qui entraîne une contamination croisée indésirable. Cela peut affecter la qualité des minéraux transportés et compromettre les normes de production.

En résumé, le nettoyage régulier des bandes transporteuses permet d’éviter la contamination croisée tout en garantissant l’intégrité des différents matériaux.

Maintien de la santé et de la sécurité.

L’accumulation de poussières et de résidus minéraux sur les bandes transporteuses peut créer un environnement de travail dangereux. Les poussières en suspension dans l’air peuvent affecter la qualité de l’air et la santé des travailleurs, en particulier si elles contiennent des substances toxiques ou des particules fines susceptibles d’être inhalées. En outre, la saleté sur les bandes peut rendre les surfaces glissantes, ce qui augmente le risque d’accidents et de blessures.

Si nous voulons maintenir un environnement de travail sûr, un nettoyage régulier est indispensable!

Prolongation de la durée de vie de la courroie.

Les bandes transporteuses constituent bien entendu un investissement majeur dans l’industrie minière, et il est donc essentiel de maximiser leur durée de vie. L’accumulation de saletés et de débris sur les bandes peut accélérer l’usure et réduire la durée de vie des bandes. En nettoyant et en éliminant régulièrement les matériaux indésirables, l’usure est minimisée et la durée de vie des bandes transporteuses est prolongée, ce qui permet d’économiser les coûts de remplacement et de maintenance à long terme.

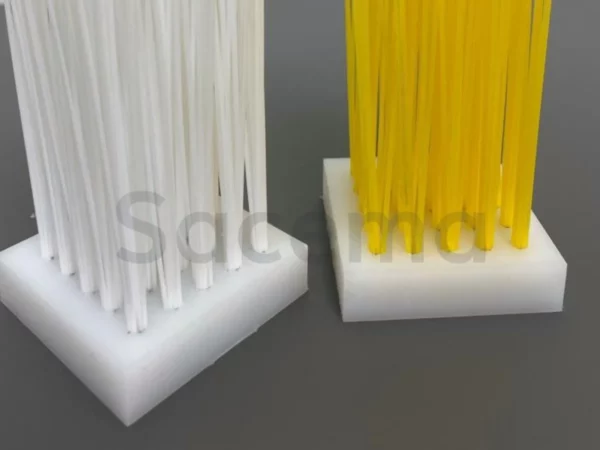

En bref, le nettoyage régulier des bandes transporteuses est essentiel dans l’industrie minière pour maintenir l’efficacité opérationnelle, prévenir la contamination croisée, garantir la santé et la sécurité des travailleurs et prolonger la durée de vie des bandes. Notre Nettoyeur de Bandes Transporteuses est idéal pour cette tâche ! Il s’agit d’un produit hautement personnalisable : les filaments de la brosse, le type d’ancrage, la puissance du moteur… De plus, il s’agit d’un équipement compact et relativement simple, ce qui le rend très économique.

Pensez donc toujours à mettre en place des programmes de nettoyage adaptés et à utiliser le matériel et les produits nécessaires pour éliminer efficacement les poussières, salissures et résidus minéraux accumulés.

L’optimisation des performances de vos bandes transporteuses est à votre portée!