Claramente ninguém gosta de trabalhar em espaços espaços com fraca limpeza e desarrumados, e se você é um daqueles que gostam, mude seus hábitos, porque foi amplamente demonstrado que uma pessoa tem um desempenho muito melhor em um ambiente limpo e arrumado.

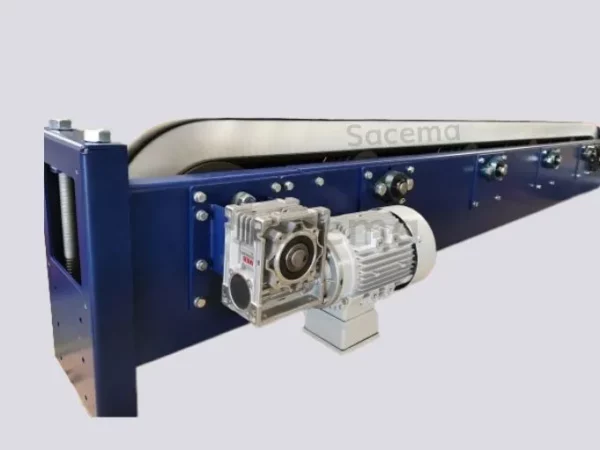

Quando falamos dum mundo tão caótico como a indústria, onde há movimentos constantes de mercadorias, a qualidade do meio ambiente não é levada em conta. As esteiras transportadoras estão presentes em todas as fábricas onde os processos de produção são realizados em cadeia. Estas esteiras são utilizadas para transportar matérias-primas como alimentos, cascalho ou areia… e normalmente deixam vestígios deste produto que se perdem ou, com o passar do tempo, podem criar uma camada de sujidade que dificulta o bom funcionamento da cadeia de produção.

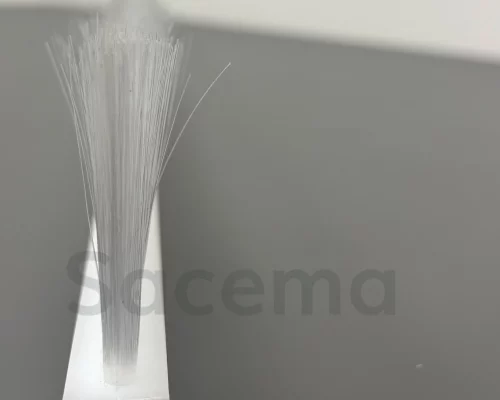

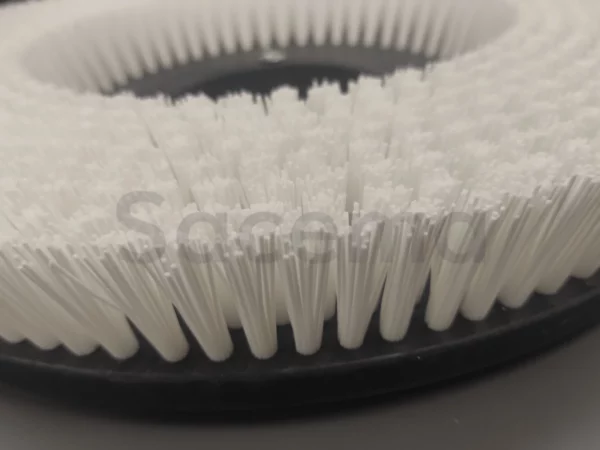

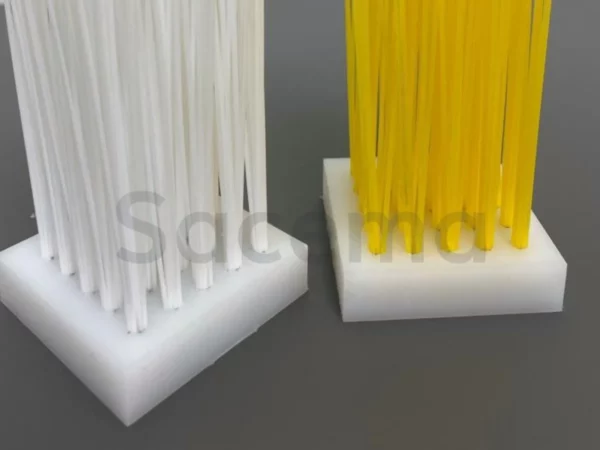

No SACEMA propomos uma solução de escovagem para resolver este problema na medida do possível. O Limpador de Correia Estático de Sacema é um equipamento de limpeza especializado para correias transportadoras, que realiza uma limpeza eficaz e segura da mesma com uma escova de tira industrial que permanece estática e transversal à correia.

Ao contrário do limpador motorizado, o limpador estático não tem motor e não consome energia.

É um equipamento compacto e relativamente simples, e portanto económico, que é rentável, uma vez que simplifica a limpeza das correias transportadoras.

Estas escovas são concebidas para uma substituição muito simples, com pouca necessidade de desmontagem de componentes.

Além disso, tal como indicado na secção de aplicações, o produto de limpeza pode ser utilizado para muito mais do que apenas limpar correias: etiquetar, limpar o pó, remover o material em excesso de uma peça, etc…