Dans l’industrie, la demande de brosses techniques capables de supporter des températures extrêmes est constante. Que ce soit dans des environnements à températures élevées ou basses, trouver les matériaux appropriés est un défi crucial. Dans ce blog, nous explorerons les défis et les solutions pour les brosses techniques industrielles dans des conditions extrêmes.

Hautes températures : Un défi pour les brosses techniques

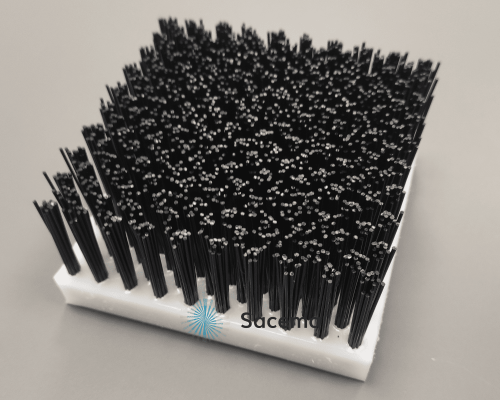

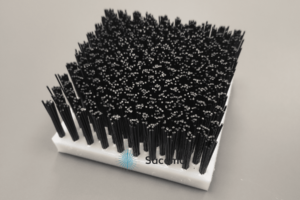

Dans de nombreux cas, choisir des matériaux techniques appropriés pour la fabrication de ces brosses est un véritable défi, car les températures élevées représentent un point faible pour les plastiques, qui ont tendance à se dégrader plus rapidement que d’autres matériaux lorsqu’ils sont exposés à des températures élevées. Cependant, les brosses techniques jouent un rôle important dans les processus industriels, et s’ils sont effectués près de fours ou de sources de chaleur, il est essentiel de développer des brosses adaptées à ces conditions spécifiques de travail.

Tout d’abord, il est crucial de déterminer avec précision la température à laquelle la brosse technique sera exposée, car dépasser les 120 °C entraîne une augmentation significative des coûts. Il est courant que les ingénieurs appliquent des facteurs de sécurité aux calculs, ce qui conduit souvent à des exigences de résistance à la température pour les brosses industrielles qui ne seront jamais atteintes dans la pratique. Il est indispensable de mesurer la température réelle de l’endroit où la brosse technique industrielle sera installée, et non seulement la température du point chaud à l’intérieur des fours ou des brûleurs, car il peut y avoir une grande différence thermique entre les deux endroits. Ensuite, il est important de distinguer si la haute température à laquelle les brosses seront soumises sera pendant une courte période de temps ou si ce sera une température de travail continue ou prolongée. Une fois que les températures de travail et leur durée sont correctement définies, nous pouvons nous lancer dans le développement des brosses techniques, en commençant par des matériaux plus courants et en progressant vers des matériaux à haute performance.

La première option consiste à opter pour des brosses techniques métalliques, que ce soit avec des filaments métalliques ou des corps (strips), car leur résistance thermique est de centaines de degrés. Cependant, ces options sont généralement limitées aux brosses de type bande comme les strips et aux applications impliquant des métaux, qui sont moins courantes par rapport aux filaments synthétiques. Par conséquent, nous nous concentrerons sur les brosses avec des filaments plastiques.

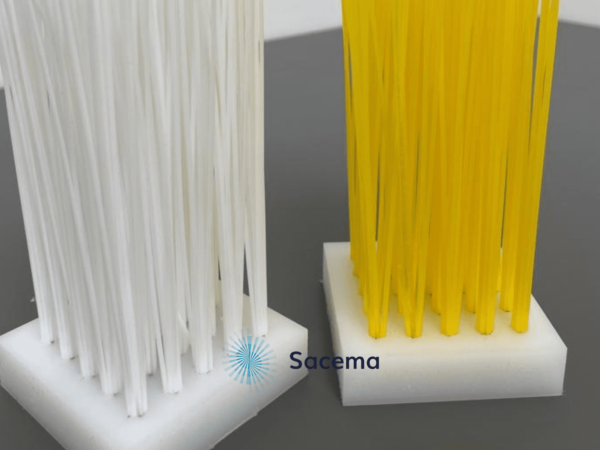

Dès le départ, nous devons écarter les filaments plastiques les plus basiques, tels que le polypropylène ou le polyéthylène, qui ne dépassent pas les 100 °C. Les premiers filaments qui commencent à avoir un comportement acceptable sont le PA6.6, qui surpasse ses variantes PA6, PA6.10 et PA6.12, ainsi que le PBT. Tant les plus basiques, PA6 et PBT, que les plus techniques, comme le PA6.10 et PA6.12, peuvent résister à des températures continues entre 80 et 100 °C, avec des pics de température pendant de courtes périodes entre 140 et 180 °C. En revanche, une option économique pour fabriquer des brosses techniques pour des températures élevées est le PA6.6, qui peut résister entre 80 et 120 °C de manière continue, avec des pics de 170 à 200 °C pendant de courtes périodes.

Lorsque les températures dépassent ces limites, il est nécessaire de recourir à des filaments haute performance, ce qui implique d’augmenter le budget et d’avoir moins d’options de sections disponibles. Parmi les soi-disant filaments techniques haute performance, le premier et le plus économique est le Nylon HT 150 Green Line, une polyamide stabilisée avec une base d’origine renouvelable à 70%, adaptée à une utilisation dans les industries alimentaires. Ce nylon peut atteindre 150 °C de manière continue et 200 °C en courtes périodes de temps. Au-dessus, il ne reste que deux options, toutes deux à prix élevé. Le Pekalon II, un sulfure de polyphénylène résistant à la plupart des produits chimiques et adapté au contact alimentaire, peut atteindre 180 °C en continu, avec des pics allant jusqu’à 235 °C. La version la plus technique est le PEEK, une polyétheréthercétone, qui peut résister jusqu’à 250 °C en continu, avec des pics de 280 °C pendant de courtes périodes, en plus d’être résistant aux attaques chimiques et de bénéficier de la certification de compatibilité FDA. En ce qui concerne les brosses faites avec des filaments naturels, il y a des surprises, car certains peuvent résister à des températures élevées. Par exemple, les brosses techniques avec des filaments de porc et de cheval peuvent supporter jusqu’à 140 °C, suivies par les poils de chèvre avec 150 °C, la fibre végétale de tampico étant le filament naturel le plus résistant aux températures élevées, avec 160 °C.

Bien que les filaments soient la partie la plus importante des brosses techniques, les bases avec lesquelles elles sont fabriquées doivent également pouvoir résister aux mêmes températures que les filaments. À cet égard, nous avons une plus grande variété qu’avec les filaments, car les plaques et les barres sont les formats habituels des plastiques dans l’industrie.

Basses températures : Un autre défi pour les brosses techniques

Bien que la plupart des demandes et des consultations pour intégrer des brosses techniques se concentrent sur la résistance aux températures élevées, une partie d’entre elles se concentre sur l’extrême opposé : les températures minimales. Tout comme pour les températures élevées, dans de nombreux cas, il est un véritable défi de sélectionner des matériaux techniques pour la fabrication de brosses capables de supporter des températures très basses. Ce défi est dû au fait que la basse température est

un point faible pour les plastiques, qui ont tendance à se fissurer et à devenir fragiles lorsqu’ils sont exposés à des températures en dessous de leur seuil de résistance minimale. Cependant, les brosses techniques jouent un rôle important dans les processus industriels, et si ces processus sont effectués près de réfrigérateurs ou de sources de froid, il est crucial de développer des brosses adaptées à ces conditions spécifiques de travail. Bien que la plupart des exemples proviennent de processus chimiques et de l’industrie alimentaire, ils s’appliquent également aux brosses utilisées en extérieur et dans des pays ou régions aux climats extrêmes.

Tout d’abord, il est fondamental de déterminer correctement la température à laquelle la brosse technique sera exposée, car dépasser le seuil de -20 °C implique un coût monétaire exponentiel, tout comme pour les températures élevées. Il est crucial de mesurer la température réelle de l’endroit où la brosse technique industrielle sera installée, et non seulement la température du point le plus froid à l’intérieur du réfrigérateur, car il peut y avoir une grande différence thermique entre les deux endroits. Ensuite, il est également important de distinguer si la basse température à laquelle les brosses techniques seront exposées sera pendant une courte période de temps ou si ce sera une température de travail continue ou prolongée. Une fois que les températures de travail et leur durée sont correctement définies, nous pouvons procéder au développement des brosses techniques, en commençant par des matériaux plus courants et en progressant vers des matériaux à haute performance. La première option pour les températures très basses est d’opter pour des brosses techniques métalliques, qui peuvent résister jusqu’à -75 degrés Celsius. Cependant, ces options sont principalement limitées à des brosses de type bande, comme les strips, et à des applications où des métaux sont utilisés, qui sont moins courantes par rapport aux filaments synthétiques. Par conséquent, nous nous concentrerons sur les brosses avec des filaments plastiques.

Dès le départ, les filaments plastiques les plus basiques, tels que le polypropylène ou le polyéthylène, doivent être écartés, car ils se dégradent à des températures entre -10°C et -15°C. Contrairement aux températures élevées, les polyamides présentent un comportement différent par temps froid plus leur qualité est élevée, mieux elles résistent au froid. Par exemple, le PA6 et le PBT peuvent résister jusqu’à -20°C, le PA6.6 jusqu’à -15°C, et les PA6.10 et PA6.12 peuvent descendre jusqu’à -30°C en toute stabilité.

Pour des températures encore plus basses, des filaments haute performance sont nécessaires.

Parmi eux, le Nylon HT 150 Green Line est une option économique qui peut résister jusqu’à -30°C, égalant la résistance du PA6.12. Cependant, pour des températures plus extrêmes, il existe deux options plus coûteuses : le Pekalon II, qui peut résister jusqu’à -40°C et est excellent résistant aux produits chimiques, et le PEEK, qui peut descendre jusqu’à -50°C, bien que son prix soit significativement plus élevé, étant au moins 35 fois plus cher que le PA6.

Conclusions

En conclusion, dans des conditions environnementales de températures extrêmes, nous sélectionnerons les matériaux qui s’adaptent de manière stable et sûre à chaque situation.

Que ce soit en affrontant des températures élevées près des fours industriels ou des températures basses dans des environnements froids, le choix de matériaux résistants et durables est essentiel pour les performances et l’efficacité des brosses techniques industrielles.