En este artículo un poco más profundo, vamos a comentar los problemas que tienen las turbinas de gas debido a la suciedad, puesto que uno de los usos de los cepillos que menos se conoce es la limpieza de este tipo de máquinas, utilizando amoladoras o útiles similares.

Las turbinas de gas —tanto las que se utilizan en generación como las que se utilizan para la propulsión de aviones a reacción— son un tipo de máquina particularmente sensible al polvo y a otros tipos de suciedad.

También mencionaremos las alternativas para la limpieza de las turbinas y que papel juega la cepillería industrial en este tipo de maquinaria.

Básicamente, el funcionamiento de una turbina es el siguiente:

-El aire frío entra en la turbina y aumenta su presión en el compresor.

-En la cámara de combustión se quema el combustible, subiendo la temperatura del aire al mezclarse con el gas caliente.

-El aire caliente pasa por las etapas de generación de energía (turbina), moviendo el eje a la vez que disminuye su presión. Este movimiento del eje se aprovecha para generar energía y también para dar potencia al compresor.

La suciedad en las turbinas puede degradar de forma notable su eficiencia y capacidad, creando una serie de problemas importantes.

El compresor tiene una serie de pequeños orificios que ayudan a la refrigeración. Estos orificios pueden quedar obstruidos por el polvo aumentando las temperaturas de entrada y reduciendo la eficiencia del conjunto. En una turbina para generación se generaría menos energía, mientras que en una para propulsión como la de un avión se consumiría más combustible para moverse a la velocidad de crucero. Además, las altas temperaturas pueden acabar dañando los álabes del compresor.

Las fugas de aceite pueden mezclarse con el polvo y crear una pasta que produce obstrucciones verdaderamente problemáticas. Posiblemente el punto conflictivo más común sean los rodamientos del compresor, tanto por las temperaturas relativamente bajas (insuficientes para evaporar el aceite) como por la proximidad de esos orificios de refrigeración antes mencionados. En los aviones A-10 este problema sucedía debido al propelente de las ametralladoras, que al usarse era ingerido por las turbinas (situadas por detrás del arma) y al mezclarse con el polvo del desierto en vuelos a baja altura causaba obstrucciones en el compresor.

La suciedad en las turbinas de gas

En la parte anterior hemos comentado las obstrucciones en el compresor por el polvo, pero también pueden formarse depósitos de minerales. Esto es común cuando se utilizan las turbinas en ambientes con polvo y/o arena, obligando a recurrir a sistemas de filtrado muy complejos y costosos. Uno de los casos más conocidos es el de los tanques M1 Abrams del ejército americano, que utiliza como motor una turbina Honeywell AGT1500.

Pese a que las turbinas son teóricamente más fiables que los motores diésel al tener menos partes móviles, la utilización en el desierto implica que cualquier problema en los filtros del aire de admisión se traduce rápidamente en fallos en la turbina, algo que ha hecho que el M1A1 reciba numerosas críticas por la propulsión elegida.

Los depósitos de polvo y suciedad también pueden causar desequilibrios en los álabes de la turbina y compresor, lo que causaría un aumento de las vibraciones al girar.

Estas vibraciones desgastan de manera prematura los rodamientos y elevan el coste del mantenimiento, sin contar que la rotura de los mismos podría causar un fallo catastrófico de la turbina y detenerse ésta completamente.

Otro de los posibles problemas es que la suciedad se puede incrustar en la raíz de los álabes, desplazándolos ligeramente y haciendo que operen en una posición distinta a la de diseño. Esto aumentaría las tensiones en esa zona, contribuyendo al desgaste de los álabes. Además, se producen problemas en el flujo al cambiar la geometría de las turbinas. Este problema está causado típicamente por polvo de cemento, carbón, y cenizas volantes.

También se pueden producir problemas de erosión cuando hay suciedad en las turbinas: como éstas giran a velocidades muy altas, las partículas que se encuentren pegadas pueden salir despedidas. Los choques que producen estas pequeñas partículas pueden acabar erosionando y desgastando los álabes.

Esto modificaría su perfil, estropeando su comportamiento aerodinámico, además de reducir su resistencia al quitar material. También se han observado cambios en la frecuencia natural de los álabes debido a la erosión, algo muy crítico porque esta frecuencia se debe conocer siempre: las vibraciones a la frecuencia natural pueden destruir máquinas en cuestión de segundos si éstas entran en resonancia.

Las turbinas son máquinas de precisión, en las que pese a diseñarse para ser muy resistentes, el mantenimiento es crítico. Además de los problemas de fiabilidad que pueden derivarse de la suciedad, el impacto en el rendimiento es muy notable. Para hacerse una idea de la magnitud de este impacto, en una turbina de gas pequeña, una capa de suciedad de 0,1 milímetros en los álabes puede reducir el flujo en un 10% debido a las turbulencias que causa, afectando también negativamente al rendimiento del compresor en un 5%.

Alternativas para la limpieza de las turbinas

¿Y qué papel juega la cepillería industrial en este tipo de maquinaria?

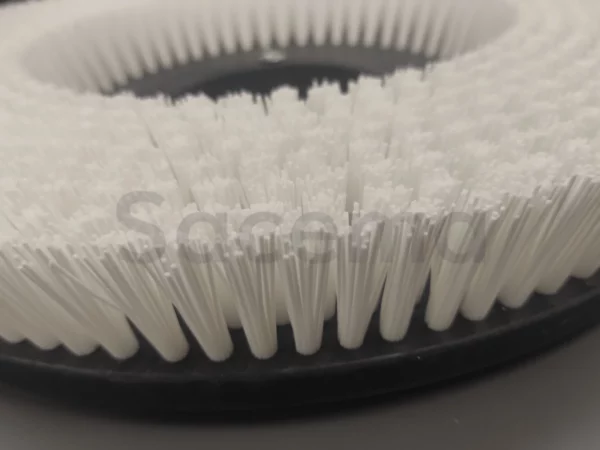

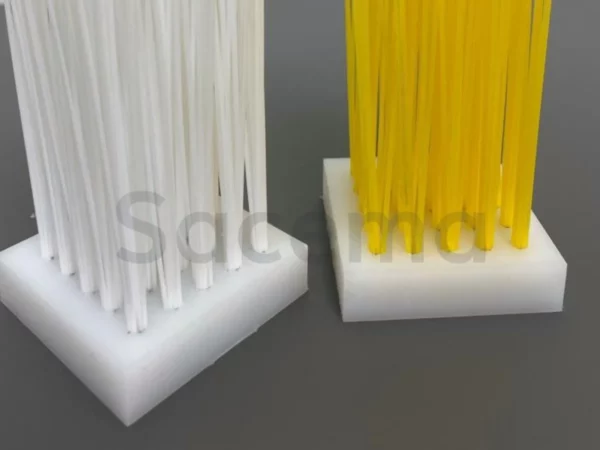

Como comentábamos en las anteriores entradas de esta serie, la suciedad en las turbinas de gas es culpable de muchos problemas, que se pueden evitar con un mantenimiento correcto. Una limpieza regular de las turbinas es vital como parte de las labores de mantenimiento. El mayor desafío que supone esta limpieza es la enorme cantidad de huecos, que obliga a que cualquier instrumento de limpieza que se utilice sea capaz de entrar en los pequeños orificios que el polvo puede obstruir, limitando efectivamente los instrumentos que se pueden utilizar a aquellos basados en agua, aire, o cepillos con pelos finos.

La forma más sencilla es la limpieza por aire a presión. Del mismo modo que para limpiar componentes electrónicos en los que el mayor problema es el polvo y que tienen pequeños huecos en los que éste se puede depositar, para limpiar turbinas se utilizan también compresores de aire. El problema de este método es que en el caso de que haya suciedad formada por polvo mezclado con aceite o algo que quede muy incrustado, el aire a presión podría ser insuficiente. En este caso se recurre al agua.

El agua a presión es otro método para limpiar turbinas de gas muy similar al aire. Ambos se basan en un fluido a presión que arrastra las partículas de suciedad de la turbina. El agua sin embargo tiene un mayor poder de limpieza que el aire, como es lógico. Este método tiene un problema importante: el vapor en la turbina puede obstruir el flujo y causar un funcionamiento incorrecto, por lo que (aunque es posible) no se suele hacer con la maquinaria encendida. En turbinas para generación, se suele detener la máquina unas ocho o diez horas, con los inconvenientes económicos que ello implica.

Los cepillos se suelen utilizar para limpiezas a mano de pequeñas áreas, dada la buena portabilidad de una amoladora con un cepillo instalado. Tiene la ventaja de poder eliminarse así la suciedad incrustada por el poder abrasivo de estos cepillos, que suelen ser de acero de alta resistencia formando alambres muy finos. El problema que tiene este método de limpieza es que no se recomienda para limpieza de turbinas completas sino únicamente de áreas localizadas. El motivo es que la abrasión del cepillo puede producir efectos negativos a largo plazo en el funcionamiento de la turbina, así que sólo es recomendable para eliminar la suciedad más difícil que no se puede limpiar con métodos menos agresivos como aire.

Fuente: Meher-Homji, CB., Chaker, M.A., Motiwala, K., 2001, «Gas Turbine Performance Deterioration», Proceedings from the 30th Turbomachinery Symposium, Texas A&M, College Station, TX.