La industria minera como industria primaria extractiva de minerales necesita de grandes cintas transportadoras que transportan los minerales hasta las estaciones de tratamientos en grandes cantidades y en ocasiones a mucha velocidad, por lo que necesitan de equipamiento de grandes dimensiones y están sometidos a una elevada exigencia.

Las cintas transportadoras entonces son elementos cruciales para asegurar la operación de la instalación ya que, aunque existan zonas de aliviadero para evitar bloqueos en los procesos precedentes o secundarios, es vital que estén operativas y limpias según la necesidad de la explotación minera.

Se ha constatado que al menos un 30% de las paradas no intencionadas de las explotaciones mineras se deben a averías y problemas de operatividad en las cintas transportadoras.

Los problemas más habituales de las bandas transportadoras en la industria minera, pero que puede se dan en otras industrias primarias en las que se trabaje con cintas:

- Desviación de las bandas transportadoras.

Se observa que la banda pierde la centralidad y se empieza a desplazar hacia uno de los laterales, lo que implica 2 problemas: pérdida de material por el lado que deja libre y rozamiento de la goma con partes fijas de la banda.

Es debido a desalineaciones en ejes y tambores de apoyo de las bandas transportadoras.

- Bloqueo o gripado de rodillos.

Los rodillos locos giran de forma solidaria a la banda transportadora, y si se produce un bloqueo de un rodillo, generalmente por fallo de los rodamientos como consecuencia de falta de limpieza y lubricación, provoca un problema.

Si el motor principal es muy fuerte, y es capaz de seguir moviendo la banda pero con un consumo de energía mayor debido a tener que vencer el rozamiento con el rodillo gripado, pero provoca que ese rozamiento implica desgastes prematuros en la propia banda, en el mismo rodillo o en ambos.

Si no tiene suficiente fuerza para vencer el rozamiento del rodillo bloqueado, habrá una parada no intencionada que requiere una intervención de mantenimiento.

- Pérdida de material.

A pesar de que es relativamente habitual que se pierda material en el transporte en largas distancias, hay que analizar si siempre se produce en las mismas ubicaciones, lo que hará prever un problema puntual.

Del mismo modo, el bloqueo del material por exceso en las estaciones de cambio entre bandas provoca tapones que provocan similares problemas al bloqueo de los rodillos.

- Patinaje de las bandas.

A pesar de que en la puesta en marcha, las bandas se dejan bien tensadas y en óptimas condiciones de trabajo, con el paso de las horas de trabajo, las bandas se van estirando poco a poco.

Ese estiramiento provoca relajación en la tensión de apriete de los tensores, y puede hacer que en caso de la banda patinete o total o parcialmente en los tambores, provocando fuertes rozamientos.

- Corrosión de elementos.

Debido a agentes ambientales, falta de protección o problemas de compatibilidad química entre materiales y con el propio material a transportar se producen habitualmente daños que van poco apareciendo y que si no se atajan a tiempo, provocan averías graves con el tiempo.

- Falta de limpieza del retorno.

Las bandas transportadoras mineras incorporan equipos como rascadores o cepillos en el retorno para asegurar que todo el material transportado sea trasladado a la corriente de descarga o estación de transferencia que haya en el destino de la banda.

Una falta de limpieza o defecto en los equipos de limpieza provoca que una parte del material sea arrastrado por el retorno de la banda provocando varias situaciones:

- Pérdida de material. Lógicamente el material que retorna por debajo es una merma de la producción minera.

- Aumento de las necesidades de limpieza de los alrededores de la banda. El material que se pierde, en su mayoría cae al suelo en los alrededores de la banda, que se puede acumular en grandes cantidades alrededor de la estructura de apoyo, y que en algún momento, habrá que hacer una intervención de saneo.

- Daños en los rodillos. El material en ocasiones se queda pegado a los rodillos locos, lo que provoca que éstos puedan ir aumentando su diámetro por la sinterización del material, que provoca futuros problemas de desalineaciones o daños en el rodillo.

- Daños en la propia banda. Una situación similar a la anterior, con el material que se queda pegado a la superficie de la banda, se sinteriza si la presión es elevada, y afecta a su funcionamiento futuro.

Métodos de limpieza de bandas transportadoras mineras.

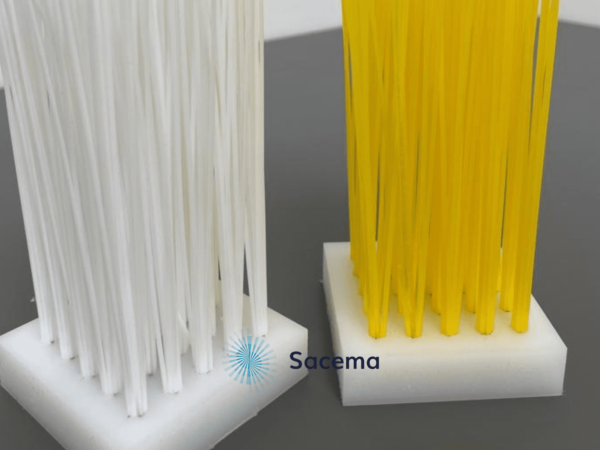

Hay diferentes tipos de limpiadores de bandas mineras, según sea la forma de trabajo, que usados de manera complementaria, se obtienen los mejores resultados ya que se tiene por un lado los rascadores y los cepillos motorizados.

Los limpiadores de banda tipo rascadores son elementos fijos que hacen rozamiento con la banda y que según la forma que tienen, se colocan en el tambor o en el retorno de la banda, y que tienen por objeto desincrustar la mayor parte del material que va adhesivo en la cinta transportadora.

Los limpiadores de banda con cepillos motorizados incorporan un cepillo cilíndrico que girando el sentido contrario al avance de la propia banda aporta una capacidad de limpieza de la banda muy alta.

La mayor eficiencia es cambiar ambos sistemas, es decir instalar una rascador tradicional para la limpieza del material gordo, y a continuación, por detrás, un cepillo para el material fino, y de esta manera conseguir el equilibrio en los sistemas de limpieza de las bandas mineras.

Conclusión

Como resumen, los problemas que puede generar un insuficiente mantenimiento o una avería en una banda transportadora son de gran impacto económico en una industria minera debido a los grandes volúmenes de trabajo y operación de estas plantas.

Lo que requiere un regularidad en la revisión, lubricación, limpieza y mantenimiento de las bandas transportadoras mineras, así como integrar equipos de limpieza de bandas eficientes.

Los limpiadores de banda más importantes son los rascadores tradicionales y los cepillos técnicos motorizados, que combinados juntos y trabajando de manera solidaria, se consigue el mayor grado de limpieza y eficacia en las bandas mineras.